YiLi టై అనేది చైనాలోని షెంగ్జౌలో ఒక నెక్టై తయారీదారు;మేము ప్రపంచవ్యాప్తంగా ఉన్న వినియోగదారులకు అధిక-నాణ్యత నెక్టీలను అందిస్తాము.ఈ కథనం కస్టమర్ విచారణలను స్వీకరించడం నుండి మా నెక్టై ఉత్పత్తిని పూర్తి చేయడం వరకు ప్రక్రియను వివరిస్తుంది.

డిజైనర్లు నెక్టై ఉత్పత్తి ప్రక్రియ గురించి తెలిసి ఉండాలి మరియు ఉత్పత్తికి అనుగుణంగా ఉండే నెక్టై డిజైన్లను అందించాలి.కొనుగోలుదారులు నెక్టై ఉత్పత్తి ప్రక్రియను అర్థం చేసుకుంటారు మరియు నాణ్యత మరియు డెలివరీ సమయాన్ని మెరుగ్గా నియంత్రించగలరు.

మీకు నెక్టై నిర్మాణం గురించి తెలియకపోతే, మీరు చదవగలరు: ది నెక్టీ స్ట్రక్చర్ అనాటమీ

టై డిజైన్

కస్టమర్ సంప్రదింపులను స్వీకరించిన తర్వాత, మా మెషీన్లు మీ నెక్టైని ఉత్పత్తి చేయగలవని నిర్ధారించుకోవడానికి, మా మెషీన్ సూదుల ప్రకారం కస్టమర్లు అందించిన డిజైన్ డ్రాయింగ్లు లేదా భౌతిక నమూనాల ప్రకారం మా డిజైనర్లు పునఃరూపకల్పన చేస్తారు.

Necktie రంగు సరిపోలిక

1.కస్టమర్ అందించిన నెక్టై డిజైన్ పాంటోన్ రంగు సంఖ్య లేదా భౌతిక నమూనా.

2.కస్టమర్ యొక్క రంగు సరిపోలిక అవసరాలకు అనుగుణంగా నూలు గిడ్డంగి యొక్క రంగు కార్డ్పై రంగుల తయారీదారు సంబంధిత రంగును కనుగొంటాడు.మా కంపెనీ నూలు రంగులో గొప్పది మరియు వేలాది విభిన్న రంగులను కలిగి ఉంది.

3. రూపకర్త రెండరింగ్లను చూడటానికి రంగు సరిపోలికను అనుకరించడానికి కంప్యూటర్ను ఉపయోగిస్తాడు

4. రెండరింగ్ల రంగు అవసరాలకు అనుగుణంగా ఉంటే, మెషీన్లో భౌతిక ప్రూఫింగ్.చిత్రాలు లేదా ఎక్స్ప్రెస్ డెలివరీ ద్వారా నమూనాలు కస్టమర్లతో నిర్ధారించబడతాయి.

కస్టమర్ అందించిన రంగు మన నూలు రంగు కార్డ్లో ఉన్న రంగుకి భిన్నంగా ఉందని అనుకుందాం.అలాంటప్పుడు, మా సేల్స్మ్యాన్ నేరుగా కస్టమర్తో కమ్యూనికేట్ చేసి క్రింది రెండు పరిష్కారాలను అందిస్తారు:

1.మా ఇప్పటికే ఉన్న సుమారు రంగు భర్తీని ఉపయోగించండి.ఈ విధంగా, మేము కేవలం 50 PCS నెక్టీలతో అనుకూలీకరణను పూర్తి చేయగలము.

2.కస్టమర్ యొక్క రంగు ప్రకారం నూలుకు రంగు వేయండి.ఈ విధంగా, ఒకే-రంగు నూలు మొత్తం 20 కిలోలకు చేరుకోవాలి ఎందుకంటే అద్దకం కర్మాగారం 20 కిలోల కంటే తక్కువ అదనపు కార్మిక ఖర్చులను వసూలు చేస్తుంది.

నెక్టీ ఫాబ్రిక్ నేయడం

దశ 1:నూలు తయారీ

కస్టమర్ రంగు నమూనాను నిర్ధారించిన తర్వాత, మా వ్యాపారి ఉత్పత్తి ప్రక్రియ షీట్ను నేత వర్క్షాప్ యొక్క ఫ్యాక్టరీ మేనేజర్కు అందజేస్తారు.ఫ్యాక్టరీ మేనేజర్ ఇప్పటికే ఉన్న నూలును ఎంచుకుంటారు లేదా ప్రాసెస్ షీట్ ప్రకారం నూలులను అనుకూలీకరించారు.నూలులు అనుకూలీకరించబడితే, అది సుమారు రెండు వారాల ఉత్పత్తి సమయాన్ని జోడిస్తుంది, ఇది నూలు యొక్క అద్దకం ప్రక్రియ ద్వారా నిర్ణయించబడుతుంది.

దశ 2:ఫాబ్రిక్ నేయడం

మేము మా బట్టలను నేయడానికి జాక్వర్డ్ యంత్రాన్ని ఉపయోగిస్తాము మరియు నమూనా వివిధ రంగుల నూలుతో నేయబడుతుంది.నిలువు దిశను "వార్ప్ నూలు" అని పిలుస్తారు మరియు తేమ దిశలో ఉన్న నూలును "వెఫ్ట్ నూలు" అని పిలుస్తారు.అదే రంగు (ఎరుపు, నౌకాదళం, నలుపు, తెలుపు మొదలైనవి) "వార్ప్ నూలు" మొత్తం జాక్వర్డ్ యంత్రానికి ఉపయోగించబడుతుంది మరియు ప్రతి పరికరంలో 14,440 లేదా 19,260 వార్ప్ నూలు ఉన్నందున రంగులు మార్చడం చాలా సమయం తీసుకుంటుంది."వెఫ్ట్ నూలు" యొక్క రంగు మార్పు చాలా అందుబాటులో ఉంటుంది;ఇది నెక్టై యొక్క నమూనా రూపకల్పనను నిర్ణయిస్తుంది.డిజైనర్లు ఒక నెక్టై డిజైన్లో 8 రకాల వెఫ్ట్లను ఎంచుకోవచ్చు.

దశ 3:ఎంబ్రియో ఫాబ్రిక్ తనిఖీ

ఫాబ్రిక్ పూర్తయినప్పుడు, ప్రాసెస్ షీట్లోని వాస్తవ నమూనాల ప్రకారం, కార్మికుడు నమూనా రంగు, నమూనా పరిమాణం, నమూనా బ్లాక్ మొదలైన అంశాలను తనిఖీ చేస్తాడు.శుభ్రంగా ఉంచడానికి ఫాబ్రిక్ నుండి మరకలను కడగాలి.

దశ 4:స్థిర రంగు

ప్రత్యేక ప్రాసెసింగ్ ద్వారా, సూర్యరశ్మి, రసాయన ప్రతిచర్య, వాషింగ్ మొదలైన వాటి కారణంగా ఫాబ్రిక్ యొక్క రంగు మసకబారదు.

దశ 5:చివరి ప్రాసెసింగ్

ఫాబ్రిక్ ఒక ప్రత్యేకమైన ప్రక్రియ ద్వారా ప్రాసెస్ చేయబడుతుంది, ముడతలు లేకుండా ప్రకాశవంతమైన మరియు ఫ్లాట్ అవుతుంది.వస్త్రం నెక్టై ఉత్పత్తికి అనుకూలంగా ఉంటుంది.

దశ 6:పరిపక్వ ఫాబ్రిక్ తనిఖీ

ఫాబ్రిక్ తుది ప్రాసెసింగ్ను పూర్తి చేసినప్పుడు, అది నెక్టై ఉత్పత్తికి ఉపయోగించబడుతుంది.మెచ్యూర్ ఫాబ్రిక్ దాని నాణ్యత పూర్తిగా నెక్టై ఉత్పత్తి అవసరాలను తీర్చిందని నిర్ధారించుకోవడానికి ఒక తనిఖీ అవసరం.తనిఖీ అవసరాలు ముడి పిండ తనిఖీపై ఆధారపడి ఉంటాయి మరియు ఈ క్రింది ముఖ్యమైన అంశాలను జోడించండి:

ü ఫాబ్రిక్ మడతలు లేకుండా ఫ్లాట్గా ఉందా

ü ఫాబ్రిక్ నేత ఏటవాలుగా ఉందా

ü అసలు రంగు ఒకేలా ఉందా

ü నమూనా పరిమాణం తనిఖీ, మొదలైనవి.

Necktie ఉత్పత్తి ప్రక్రియ

దశ 1:ఫ్యాబ్రిక్ కట్టింగ్

1.డ్రా కట్ టెంప్లేట్

కట్టర్ కట్టింగ్ పరిమాణాన్ని నిర్ధారించడానికి కత్తిరించే ముందు కట్టింగ్ టెంప్లేట్ను గీస్తుంది.నెక్టై యొక్క కట్టింగ్ దిశ ఫాబ్రిక్కు 45 డిగ్రీల కోణంలో ఉంటుంది, ఇది పూర్తయిన నెక్టైని ట్విస్ట్గా తిప్పకుండా నిరోధించవచ్చు.

2. ఫాబ్రిక్ విస్తరించండి

కత్తిరించే ముందు, కట్టర్ మాస్టర్ వర్క్బెంచ్పై పొరల వారీగా ఫాబ్రిక్ పొరను వ్యాప్తి చేస్తుంది;కట్టింగ్ టెంప్లేట్ ఫాబ్రిక్పై కప్పబడి, భారీ వస్తువులు మరియు క్లిప్లతో పరిష్కరించబడుతుంది, ఆపై కట్టర్ నాలుగు వైపులా కత్తిరించి ఫ్లాట్గా చేస్తుంది.

3.కట్ ఫాబ్రిక్

కట్టర్ కట్టింగ్ టెంప్లేట్పై గీసిన పంక్తుల వెంట కదులుతుంది మరియు కట్టర్ మాస్టర్ నెక్టై భాగాలను ఒక్కొక్కటిగా కట్ చేస్తాడు.కట్టింగ్ నాణ్యతను నిర్ధారించడానికి, ఒకే సమయంలో కట్టింగ్ నెక్టీల సంఖ్య 5,000 మించకూడదని కంపెనీ నిర్దేశిస్తుంది.

మా YouTube ద్వారా చూడండి:మరింత నెక్టై ఉత్పత్తి ప్రక్రియ>>

దశ 2:Necktie భాగాలు తనిఖీ

ఈ దశలో, మేము ఈ క్రింది తనిఖీలను పూర్తి చేయాలి:

ü భాగాల ఉపరితలం చెక్కుచెదరకుండా ఉంటుంది, ఎటువంటి నష్టం, మరకలు, ముడతలు మరియు చిన్న లోపాలు లేవు.

ü ఇది లోగో నెక్టై అయితే, లోగో స్థానం యొక్క ఎత్తును కొలవడం ముఖ్యం.

దశ 3:టిప్పింగ్ కుట్టండి

నెక్టై యొక్క రెండు చివర్లలో టిప్పింగ్ కుట్టబడుతుంది.బ్లేడ్, తోక మరియు మెడ 45-డిగ్రీల కోణంలో సీమ్తో కలిసి కుట్టబడతాయి.

దశ 4:ఇస్త్రీ టిప్పింగ్

నెక్టై ఫాబ్రిక్ మరియు టిప్పింగ్ మధ్య స్థిర-ఆకారపు ఇనుప ముక్కను చొప్పించండి మరియు నెక్టై యొక్క రెండు చివరల అంచులు ఆకృతికి ఇస్త్రీ చేయబడతాయి.మా ఉత్పత్తి ప్రమాణం ఏమిటంటే, టిప్పింగ్ ఎడ్జ్ మరియు నెక్టై అంచు సమాంతరంగా ఉంటాయి;నెక్టై మరియు టిప్పింగ్ రెండింటి చిట్కాలు 90-డిగ్రీల కోణంలో ఉంటాయి.

దశ 5:టిప్పింగ్తనిఖీ

టిప్పింగ్ ఇన్స్పెక్టర్లు ఈ క్రింది అంశాలపై దృష్టి పెట్టాలి:

ü నెక్టై సైజులో రెండు చివరల పదునైన కోణాలు 90 డిగ్రీలు ఉన్నాయో లేదో తనిఖీ చేయండి.

ü వాషింగ్ మార్క్ సరైనది.

ü నెక్టై పొడవు యొక్క కొలత.

ü పరిమాణం తనిఖీ.

దశ 6:నెక్టీస్ కుట్టడం

మేము వివిధ ఆర్డర్ పరిమాణాలు మరియు కస్టమర్ అవసరాలకు అనుగుణంగా మెషిన్ మరియు మాన్యువల్ కుట్టు టో పద్ధతులను కలిగి ఉన్నాము.

చేతితో కుట్టడం: నెక్టీల సంఖ్య తక్కువగా ఉన్నప్పుడు లేదా నెక్టైలో లోగో ఉంటుంది.మేము నెక్టీలను కుట్టడానికి చేతితో కుట్టుపని చేస్తాము.నిర్దిష్ట కార్యకలాపాలు క్రింది విధంగా ఉన్నాయి:

1.ఇంటర్లైనింగ్ నెక్టై యొక్క రెండు చివర్లలో టిప్పింగ్లో ఉంచబడుతుంది.

2.ఇంటర్లైనింగ్ అంచున ఉన్న ఫాబ్రిక్ ముడుచుకుంటుంది.అప్పుడు కార్మికుడు ఫాబ్రిక్ అతివ్యాప్తి స్థలాన్ని పరిష్కరించడానికి సూదిని ఉపయోగిస్తాడు.చివరగా, ఆకృతి చేయడానికి నెక్టై అంచుని ఆవిరి ఇస్త్రీ చేయండి.మొత్తం నెక్టై పూర్తయ్యే వరకు పై చర్యలను పునరావృతం చేయండి.

3.ఈ ప్రక్రియలో, కార్మికులు కుట్టుపని పూర్తి చేయడానికి వారు కీపర్ లూప్ను బ్లేడ్ యొక్క కొన నుండి 10 అడుగుల (25 సెం.మీ.) వద్ద అమర్చారు.

4.నెక్టైపై ఉన్న సూదులను ఒక్కొక్కటిగా తీసివేసి, అదే సమయంలో, మొత్తం నెక్టైలో థ్రెడ్తో కుట్టుపని పూర్తి చేయండి.

5. చేతి కుట్టు కార్మికుడు క్రాఫ్ట్ షీట్ ప్రకారం కీపర్ లూప్ మరియు లోగో లేబుల్ యొక్క కుట్టుపనిని పూర్తి చేస్తాడు.

6.చేతి కుట్టు కార్మికుడు క్రాఫ్ట్ షీట్ ప్రకారం బార్ టాక్ను పూర్తి చేస్తాడు.

మెషిన్ కుట్టు: ఒక కస్టమర్ వేలకొద్దీ ఒకేలాంటి నెక్టీలను ఆర్డర్ చేసినప్పుడు, మేము మెషిన్ కుట్టు నెక్టీలను ఉపయోగిస్తాము.మెషిన్ కుట్టు వేగవంతమైన ఉత్పత్తి సామర్థ్యం మరియు ఏకరీతి ఉత్పత్తి నాణ్యతను కలిగి ఉంటుంది, అయితే ఇది రెండు-దశల ఉత్పత్తి ప్రక్రియను పెంచుతుంది.నిర్దిష్ట కార్యకలాపాలు క్రింది విధంగా ఉన్నాయి:

1.టిప్పింగ్ ఇన్స్పెక్షన్ తర్వాత, మెషీన్పై కార్మికుడు నెక్టై ఫాబ్రిక్ మరియు ఇంటర్లైనింగ్ ఫ్లాట్ను పడుకోబెట్టాడు, అప్పుడు పరికరం స్వయంచాలకంగా నెక్టై మధ్య ప్రాంతాన్ని (సుమారు 70%) కుట్టడం పూర్తి చేస్తుంది.

2.కార్మికుడు నెక్టై టర్నింగ్ మెషిన్ని మొత్తం నెక్టైని తిప్పడానికి ఉపయోగిస్తాడు.

3. ఇస్త్రీ చేసే కార్మికుడు రెండు చిట్కాల వద్ద ఒక స్థిర త్రిభుజం ఇనుప ప్లేట్ను నెక్టైలోకి చొప్పించాడు, ఆపై మొత్తం నెక్టైని ఆకృతి చేయడానికి ఆవిరి ఇనుము.

4.చేతి కుట్టు పనివాడు చేతి కుట్టుపని అవసరాలకు అనుగుణంగా మిగిలిన 30% నెక్టైని కడతాడు.

5.చేతి కుట్టు కార్మికుడు కీపర్ లూప్ మరియు లోగో లేబుల్ acc కుట్టుపనిని పూర్తి చేస్తాడుక్రాఫ్ట్ షీట్కు ఆర్డర్ చేయడం.

6.చేతి కుట్టు కార్మికుడు క్రాఫ్ట్ షీట్ ప్రకారం బార్ టాక్ను పూర్తి చేస్తాడు.

దశ 7:పూర్తయిన ఉత్పత్తి తనిఖీ

ఇన్స్పెక్టర్ క్రింది దశలను తనిఖీ చేయాలి:

ü పూర్తయిన నెక్టై యొక్క కేర్ & ఆరిజిన్ ట్యాగ్ క్రాఫ్ట్ లిస్ట్కు అనుగుణంగా ఉందా

ü క్రాఫ్ట్ జాబితా ప్రకారం ప్రతి నెక్టై పరిమాణాన్ని కొలవడం

ü చేతి కుట్టు కుట్ల దూరాన్ని తనిఖీ చేయండి.

ü నెక్టై క్రీజ్ మొదలైన వాటి చికిత్స.

ü స్లిప్ స్టిచ్ యొక్క తనిఖీ పొడవు.

5. పూర్తయిన ఉత్పత్తి ప్యాకేజింగ్

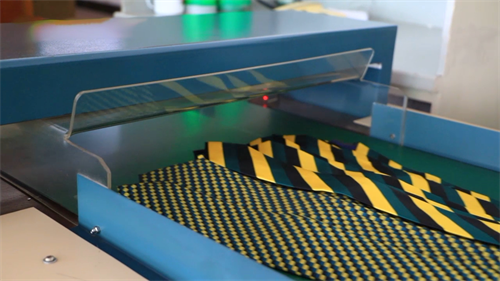

దశ 1: సూది తనిఖీ

పూర్తి చేసిన నెక్టీలకు సూది అవశేషాలు లేవని మరియు నెక్టీలను సురక్షితంగా ఉపయోగించడాన్ని నిర్ధారించడానికి ప్యాకేజింగ్కు ముందు సూది తనిఖీ అవసరం.ఆపరేషన్ దశలు క్రింది విధంగా ఉన్నాయి:

1. పరీక్ష కోసం ఇన్స్పెక్టర్ నెక్టైని నీడిల్ ఇన్స్పెక్షన్ మెషీన్లో ఉంచాడు.

2.మెషిన్ ఎర్రగా వెలిగిస్తే నెక్టైలో మెటల్ సూదులు మిగిలి ఉంటాయి.ఈ సమయంలో, ఇన్స్పెక్టర్ సమస్య నెక్టై సూదిని పారవేసి, ఆపై రెడ్ లైట్ ఆన్లో లేని వరకు మళ్లీ తనిఖీ చేయాలి.

3.అన్ని నెక్టై సూది తనిఖీలు ఆమోదించబడ్డాయి.

దశ2: ప్యాకేజీ

ప్యాకర్ ప్రాసెస్ ట్రాకింగ్ షీట్లోని అవసరాలకు అనుగుణంగా ప్యాక్ చేస్తుంది, కార్టన్లోని పరిమాణాన్ని తనిఖీ చేస్తుంది మరియు కార్టన్ను సీలు చేస్తుంది.

కస్టమర్ అవసరాలకు అనుగుణంగా, మేము వివిధ రకాల ప్యాకేజింగ్లను అందించగలము:

రిటైల్ కస్టమర్ల కోసం, మేము వివిధ రకాల నెక్టీస్ గిఫ్ట్ బాక్స్లను అందిస్తున్నాము.

షిప్పింగ్ ఖర్చులను ఆదా చేయడానికి మేము హోల్సేల్ కస్టమర్ల కోసం ప్రామాణిక నెక్టై ప్యాకేజింగ్ మరియు సరైన ప్యాకేజింగ్ డిజైన్ని ఉపయోగిస్తాము.

షిప్పింగ్

వేర్హౌస్ నిర్వాహకుడు ప్రాసెస్ షీట్కు అవసరమైన ప్రదేశం మరియు డెలివరీ తేదీ ప్రకారం డెలివరీని పూర్తి చేస్తాడు.

సంగ్రహించండి

నెక్టై నిర్మాణం సరళంగా కనిపిస్తుంది, కానీ అధిక-నాణ్యత గల నెక్టైని ఉత్పత్తి చేయడం సవాలుగా ఉంది.మా ఫ్యాక్టరీ పెద్ద మరియు చిన్న 23 ఉత్పత్తి ప్రక్రియల ద్వారా వెళ్లాలి.ప్రతి ప్రక్రియలో కార్మికుల కార్యకలాపాలను ప్రామాణీకరించడానికి మరియు నెక్టై ఉత్పత్తి నాణ్యతను మెరుగుపరచడానికి పని సూచనలు ఉంటాయి.నెక్టీల నాణ్యత మరియు భద్రతను నిర్ధారించడానికి ఆరు తనిఖీలు ఉత్పత్తి ప్రక్రియలో ఉన్నాయి.

నెక్టీస్ గురించి మరింత తెలుసుకోవడానికి మమ్మల్ని అనుసరించండి.

చివరగా, దయచేసి గుర్తుంచుకోండి మీరు నెక్టీలను కొనుగోలు చేయాలనుకుంటే, దయచేసి మమ్మల్ని సంప్రదించండి.

పోస్ట్ సమయం: ఆగస్ట్-04-2022